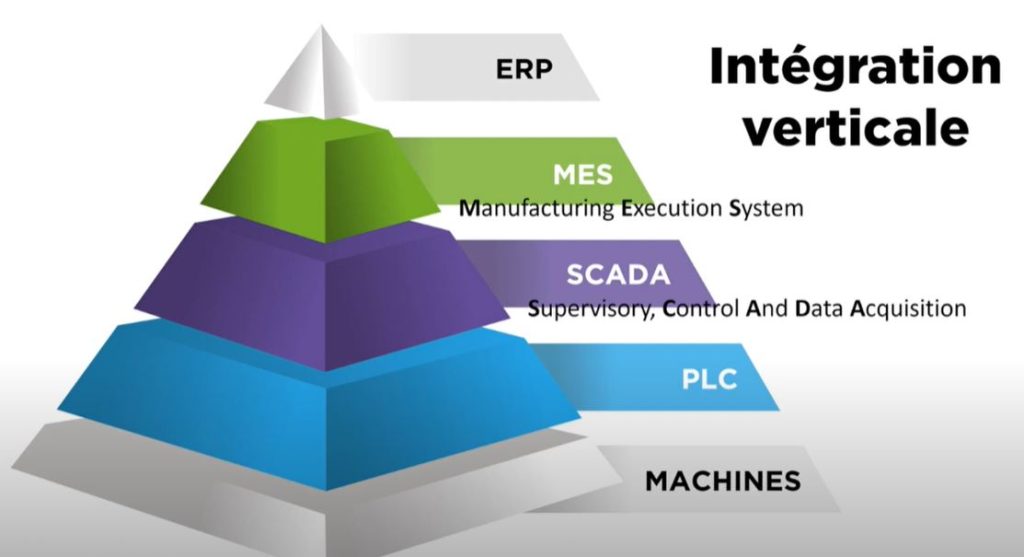

On entend souvent ce terme dans le domaine de l’automatisation industrielle, ou les services sont communément appelés « intégration de systèmes ». Par intégration verticale, on propose donc que tous les systèmes (machines et logiciels) impliqués dans la production communiquent ensemble, en partant du haut avec l’ERP (le logiciel de gestion d’entreprise) jusqu’en bas (les machines).

On entend souvent ce terme dans le domaine de l’automatisation industrielle, ou les services sont communément appelés « intégration de systèmes ». Par intégration verticale, on propose donc que tous les systèmes (machines et logiciels) impliqués dans la production communiquent ensemble, en partant du haut avec l’ERP (le logiciel de gestion d’entreprise) jusqu’en bas (les machines).

Commençons donc par le haut, dans le contexte d’une entreprise manufacturière. En général, ces entreprises sont munies d’un système ERP (Enterprise Resource Planning). En plus de gérer la comptabilité, l’entrepôt, les achats fournisseurs (et bien plus), ces ERP sont habituellement impliqués au niveau de la production en détenant les OF (Ordres de Fabrications) qui seront à produire sur le plancher. Les ERP sont donc la première couche impliquée dans cette intégration verticale. L’ERP envoi « vers le bas » les OFs habituellement vers un autre logiciel industriel, le MES (ou System d’Exécution Manufacturière). Le MES est responsable de coordonner toutes les activités du plancher de production (humains, machines, matières premières, etc…). Il est donc responsable d’exécuter les OFs lorsque les ressources seront disponibles et selon l’ordre désiré par le planificateur de production. Le MES est la deuxième couche de notre intégration verticale.

Dans certains cas, un logiciel SCADA (Supervisory Control And Data Acquisition) est aussi présent, seul, ou en tant que sous-fonctions du logiciel MES. Le SCADA, la troisième couche de notre intégration verticale, est responsable de la communication avec les machines et procédés. Il effectue entre autres l’acquisition des données pour créer les courbes de tendances, gérer les alarmes et présente l’information aux opérateurs par l’entremise d’écrans.

La combinaison MES/SCADA va donc convertir les OF en séquences ou instructions de production qui seront acheminées à un ou plusieurs automates programmables. Les automates programmables sont notre quatrième et dernière couche. Ils vont exécuter les instructions en agissant sur l’instrumentation d’un procédé ou d’une machine. L’OF initialement dans l’ERP est maintenant en cours de réalisation sur le plancher. Les automates contrôlent les machines et le MES/SCADA supervise le tout.

Les automates, lors de l’exécution de la production, vont aussi acquérir de l’information des procédés ou des machines. Par exemple, les quantités de produits consommés, des mesures de paramètres critiques ainsi que les produits fabriqués seront aussi connus des automates. Ces derniers vont donc « remonter » vers le MES/SCADA ces données importantes. Le flux de données, qui était parti de l’ERP vers le plancher commence donc à remonter vers le haut.

Le MES connaitra donc l’état en temps réel de l’avancement de tous les OF sur le plancher de production ainsi que des données importantes leur étant reliées. De plus, les MES pourra acquérir des données additionnelles, par exemple, des données de qualité provenant d’un labo ou des tests de qualité seront effectués par des humains. Lorsque toutes les données pertinentes à un OF sont collectées et que l’OF est complété, le MES « remonte » à son tour les données importantes vers l’ERP. Ce dernier est habituellement impliqué pour archiver en permanence ces données et produire tout rapport requis par le client. La boucle est fermée.

En conclusion, l’intégration verticale en automatisation industrielle signifie une communication bidirectionnelle complète entre l’ERP et les machines du plancher production pour avoir une image globale en temps réel de toutes les activités de production.